一.高压水清砂

目前在美、欧各国,高压水清砂在精铸业获得越来越广泛应用。尤其对于铝合金精铸件来说,高压水清砂更是方法,因为无论震动、抛丸或其它机械方法都很容易损坏铸件。对钢和其它合金铸件,由于它有可能将残存在靠近铸件表面的残留型壳,甚盲孔或内腔中的型芯清除掉,某些场合甚能将型壳 100%地清除掉,所以,也有其优势。高压水清砂既可用于像震动脱壳那样的一次清理(脱壳),也可代替诸如抛丸、喷砂和化学清理等彻底除尽残留型壳的二次清理。此外,它还具有无尘、低震、低噪等优点。其主要缺点是费水和一次性资金投入大。

跟震动、喷砂和抛丸等脱壳清砂方法的原理都有所不同, 高压水清砂主要靠由高压水形成的一股高能射流, 首先是切割型壳, 然后将破碎的型壳从模组上冲刷掉。要达到好的切割效果, 射流流股不可能太粗,因此,‘稳’是前提、‘准’是关键、‘狠’是结果。如果不能将壳模组牢固地夹持住,一旦经受冲击就松动、摇幌,高压水射流就不可能准确地命中目标,达到预期的效果。在这方面,不能不提及美国Triplex 公司的贡献。1993 年美国第 41 届精铸年会上,

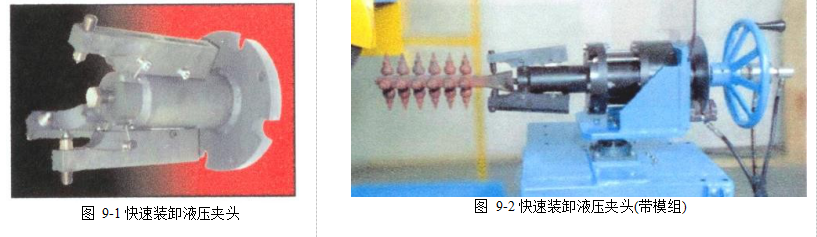

Triplex 公司率先推出适用于精铸厂家的一种通用夹具 HC-1000, 并获得美国专利(图 9-1)[1、2]。

它能快速而牢固地夹住壳模组上形状不规则的圆锥形浇口杯(图 9-2),使操作者能方便而安全地进行操作。这种夹头结构紧凑,操作方便快捷,每次装卸大约只需 1~2 秒钟。用这种液压夹头代替传统的靠人工装卸模组的转盘,显著提高了工作效率,为高压水枪‘稳、准、狠’地进行清砂,奠定了良好的基础。该夹头可以正、反转,转速通常为 17.5 r/min,并可按需要适当调整。夹持尺寸有Ф13~63mm、 Ф25~121mm 和Ф38~184mm 等三种规格,其中常用者为

Ф25~121mm。夹持机构既可用液压也可用气压驱动。前者压力为 1.7MPa,后者 0.7MPa。高压水清砂系统,首要问题是优化高压水的压力和流速。国外高压水的压力普遍比

大,铝合金精铸件为 20.4~40.8 MPa;钢和其它合金铸件为 68~136MPa,通常以 102 MPa 时效果好。压力过低会降低脱壳清砂的效率,而过高则容易损坏铸件。

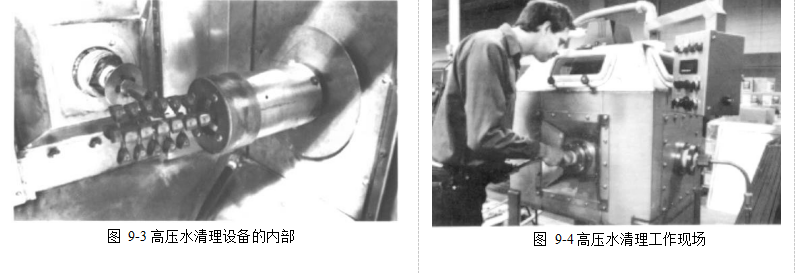

其次需要解决的问题是,高压水枪和待清理的壳模组之间的相对协调运动。利用上述独特的液压夹头使模组沿轴向(Z 向)正、反转和往复移动(移动距离应超过模组全长),同时, 用二个气缸以适当的指令,令高压水枪沿 X(上/下)、Y(前/后)方向运动,同时能在角度

60°范围内随机抖动。喷嘴前后自由伸缩(图 9-3),使之与铸件之间保持佳距离(通常为 25 ~

152mm,如采用更高压力,水枪设计更为合理,佳距离可增 305 ~ 610mm)。这二组运动协调配合,就可使从水枪射出的高压水射流‘稳、准、狠’地冲击到模组上任何一个部位。图9-4 为该设备工作现场照片。

TRX-500 有二种工作模式,即初步清砂(一次清理)和彻底清除(二次清理)。“初步清砂”的目的是将模组上,特别是内浇道附近的型壳尽可能多地清除,为切割铸件作准备,目前有人工和自动操作或二者结合等三种运行模式。“彻底清除”的目的是彻底清除盲孔、凹槽、内腔等部位的残留型壳,理想情况下可将型壳和型芯全部清除,免去喷砂和化学清理等其它工序[3]。

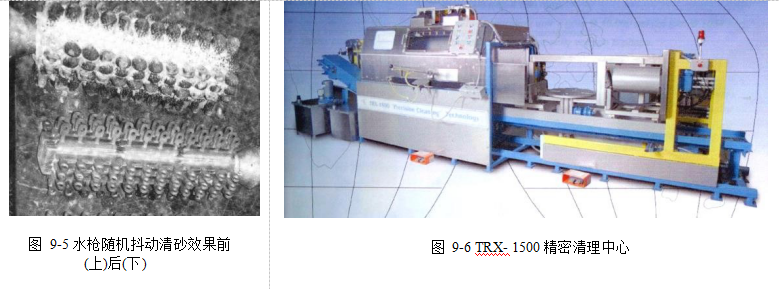

高压水自动清砂系统中,采用计算机程序控制,以高压水枪和液压夹头二者相互协调动作。由于精铸件尺寸、形状多种多样,公司提供多种 PLC 程序供用户选用。试验和研究表明,水枪跟踪运动的同时作随机抖动,能使清砂效果大为改善,效率提高一倍以上(图 9-5)。采用此项技术,清理一个合金钢铸件模组的周期可缩短到 2~3 分钟。对铝合金铸件,也只需 3~6 分钟就可以清除掉 98% ~100%的型壳。Investcast of Minneapolis MN.采用此技术,每工作班清理铸件超过 6000 件。目前,Triplex 可以提供 TRX-500, TRX- 1000, TRX-1500 等多种规格的高压水自动清理中心(图 9-6)[4]。不仅能完成自动一次清理、自动或手动二次清理,而且还可以切割铸件,并配备有循环水处理系统,以便充分利用水资源。

二.化学清理

化学清理方法国外常称盐浴‘Salt Bath’或沥滤‘Leaching’法,则称‘碱爆’和‘碱煮’, 其优点是铸件清理干净彻底,对工件无机械损伤,无需循环水设施,投资少。缺点是会排放有毒有害物质,污染环境。另外,激冷和冲洗铸件后的废水在排放前也要经过特殊处理。然而在

某些情况,特别是铸件形状复杂时,化学清理往往不可或缺。所以,用这种方法来清理其他方法很难除尽的少量残留陶瓷材料,无疑是更为明智的选择。

国外多按工作温度,将化学清理方法分为三类: 高温型(370~ 650℃)、中温型(205~370℃) 和低温型(120~205℃)。从提高效率角度出发,好采用高温型(碱爆)。有的铸件(例如某些铜合金铸件),为了避免高温引起合金金相组织和性能改变,需要在低于 370℃下处理,才采用中温型。低温型清理(碱煮)速度较慢,但不存在冷却后铸件表面槽液凝固的问题, 铸件不会被氧化,也不必担心槽液飞溅或爆炸,所以,操作安全,对环境的影响较小。

在化学清理方面,上世纪 90 年代国外的主要进展,首先是开发出一些新的化学清理剂, 其次是渣泥和废水处理方法。

2.1新型化学清理剂

众所周知,传统的化学清理剂就是强碱(例如氢氧化钾),为了进一步提高效率,美国 W. J. Laird, Inc.推出二种专利配方新产品NABI MSR 和 NABI LSR[5、6]。前者是经改性的熔融碱, 使用温度 370~595℃。后者是苛性钾基水溶液,其中除含有苛性钾外,还含有螯合剂、水调节剂和润湿剂等多种成分,使用温度 95~177℃。与单纯的苛性钾溶液相较,其主要优点是大大缩短了某些很难清除的陶瓷型芯和型壳所需时间,例如,在温度 177℃条件下,清除含 85%锆石的陶瓷型芯所需的时间缩短为采用单纯苛性钾溶液时的 1/9。美国 Kolene 公司推出的Kastech Ultra 法广泛应用于航空工业,清除包括二氧化硅含量少而难清除的型壳或型芯。该方法除采用专门清理剂外还辅以超声振动,处理温度高(455~705℃),效率也高。据称能在 10 多分钟内将铸件上的残留型壳和型芯全部清除干净(图 9-7)[7]。

2.2渣泥处置和处理

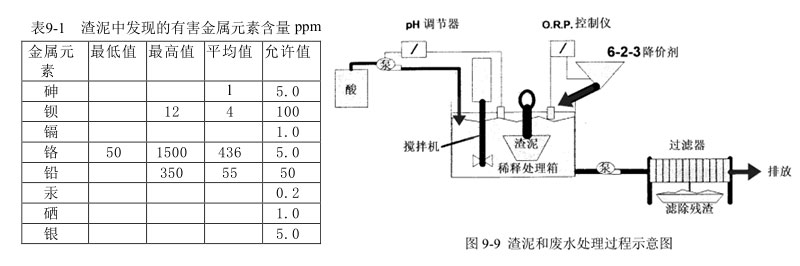

化学清理过程中一个令人烦恼和头痛的问题是伴随清理过程,必然产生大量渣泥的处置和排放。从长计议, 渣泥堆放和清除必须要有一个有效而方便的方法。简单的方法就是将一个吊盘放在碱浴底部,待渣泥堆满后提出。当盘中夹带的碱液滤掉或倾出后,再将渣泥倒入料斗车中(图9-8),或待渣泥在盘中冷却固化后清除。清理过程中产生的渣泥相当多,生产量较大时一个工作班往往需要清除二次渣泥。只有及时清除渣泥并补充新碱,才能保持化学反应速度和清理的效率。渣泥冷却到接近室温,用水冲稀后才能排放, 用水量大约为每公斤渣泥

4.2 ~8.4L。也可使用激冷或冲洗铸件用过的水, 因为这些水也要经过适当处理才能排放, 处理方法跟稀释渣泥的水是相同的。

从环保角度考虑,如何处置废弃的渣泥是个大问题。如果渣泥真的如一般人预料的那样, 只含有未能反应的残留耐火材料(例如硅铝酸盐、锆石或硅石等)、清理过程的化学反应产物(碱金属硅酸盐)、以及夹带的苛性碱,那么渣泥还可以按一般的碱性废弃物处理。但出人意料的是,经化学分析发现,渣泥中还含有数量可观的金属元素(表9-1)。它们主要是碱液与铸件上的污垢或金属氧化物反应生成的。一般来说,铸件中所有的合金元素都有可能在渣泥中出现,

所幸之处是,其中大多数在高pH 状态不溶于水,因此危害并不严重。遗憾的是,对人体健康有严重危害的Cr+6恰好是例外,它在任何pH值下都是可溶的。清理不锈钢铸件产生的渣泥中, 经常有铬和镍元素出现,镍常以不溶解于水的氧化物固体微粒形式存在,危害不大。而铬则以Cr+6的形式存在,因为它在任何pH值下都是可溶的,故大量存在于稀释渣泥的废水中,致使其不能任意排放。必须将其中的Cr+6转变为Cr+3 或Cr+2,再沉淀去除后,才允许排放。

传统的降价/沉淀法是采用 pH 双向调节剂来完成 Cr+6 的降价-沉淀。 常用的降价剂(即还原剂,如偏亚硫酸氢钠)在低 pH 范围(pH≤3)才有效,因此必须先加酸降低 pH,再加碱提高

pH。整个处理过程分三步进行。即:

1) 加酸降低废水的 pH 值;

2) 用降价剂处理,使Cr+6 转变为 Cr+3 或Cr+2;

3) 加碱提升 pH 值,使Cr+3 或 Cr+2 沉淀析出。

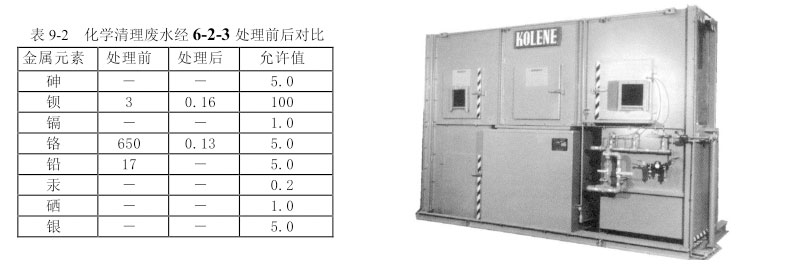

美国 Kolene 公司新近开发成功并获得专利权的新型降价剂 6-2-3,在高 pH 范围就能有效地降低Cr+6 的价数。其加入的数量可按溶液中 Cr+6 的浓度计算求得。也可通过氧势探头实现自动加料。然后,再适量加酸将废水的 pH 调整到 8.0~8.5,使 Cr+6 直接转变为不溶于水的氢氧化物而沉淀析出。后再通过沉降、过滤等方法将沉淀物清除。后,经处理的废水还必须接受沥滤物毒性试验(TCLP),确保无毒性才允许排放,为安全起见,清除的沉淀物还必须按环保法规要求密封包装好,选合适地点深埋。处理过程示意地表示在图 9-9 中,处理效果见表 9-2。

Kolene 公司新近推出的化学清理系统(图 9-10),包括熔融碱浴、激冷水箱和渣泥排放区,并配有抽风排气系统和观察窗 (观察窗是经过热处理的双层安全玻璃),生产效率高,符合安全和环保要求[10]。