强力快速送进打磨

—国外精铸技术进展述评(10)—

《特种铸造及有色合金》,2005(10):615~618

现在无论外,打磨铸件的手段主要是砂轮和砂带磨轮二种。但国外只是在少数情况下使用砂轮。砂带打磨已成为打磨铸件的主要手段,广泛用于不锈钢、高温合金、钴基、镍基合金和钛合金等各种合金铸件,在某些情况下也用于精整、抛光。手工打磨只在批量小时采用。从效率、质量、安全和降低成本等诸方面考虑,越来越多地采用半自动或机械手全自动打磨技术。

一.磨料、磨具的更新[1] [2]

1.1 氧化铝纳米陶瓷磨料

传统的磨料主要有碳化硅和刚玉(氧化铝),它们都很硬(前者莫氏硬度 9.6,后者 9.4),打磨一些不是特别硬的金属材料、或塑料、橡胶等较软的材料时,打磨速度快而均匀。但它 们又都较脆,受冲击时,磨粒容易破碎,打磨时施压不宜过大,因此,打磨硬的金属材料时, 效率低,磨具寿命短。较之于上述二种磨料,锆-铝尖晶石就更强韧,打磨时以中等强度施压, 即可获得较为理想的效果,故适用于手持工件打磨浇冒口等大磨削量场合。上世纪 80 年代, 一种生产氧化铝纳米陶瓷(简称氧化铝陶瓷)的新方法——Sol-Gel 法,由美国 3M - Abrasive

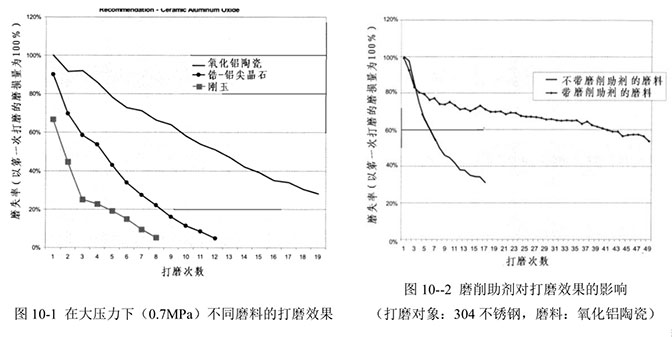

Systems 公司发明并取得专利权。与传统磨料电熔刚玉的生产方法不同,它不是由工业氧化铝经电弧高温熔融,再冷却、破碎、筛分制成,而是用氧化铝酸性水溶胶,经胶凝、干燥后获得纳米级超细微粉,再在 1500~2000℃下高温烧结制成。其莫氏硬度高达 9.8, 比碳化硅和刚玉都硬,接近世间硬的材料金刚石。特别是它非常坚韧,打磨时,能承受大压力施压,因此,打磨速度快,效率高,磨具使用寿命长,并适合机械化和自动化操作[1] [2]。图 10-1 所示为在 0.7MPa 大压力下,不同磨料打磨效果的比较。

1.1 微细转印 (Microreplication) 砂带

对于磨具使用寿命和打磨效率起决定作用的固然是磨料,然而,其他一些因素,例如磨

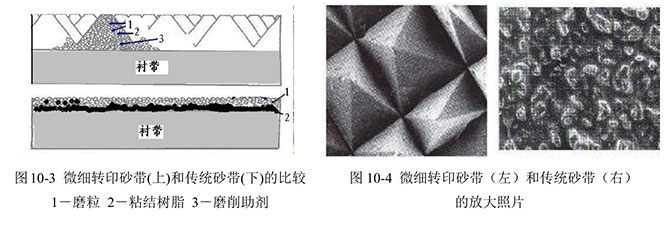

粒在砂带上的粘结强度和磨削助剂(通常是润滑剂)也有重要作用。图 10-2 所示就是带有和不带磨削助剂时打磨效果的对比。1990 年 3M - Abrasive Systems 公司率先推出并获得专利的一项制作砂带的新技术——微细转印 (Microreplication)法问世。与传统砂带不同,它不是将磨粒直接粘附在人造纤维编织衬带上(图 10-3 下和图 10-4 右) [2],而是在衬带表面转印上具有预

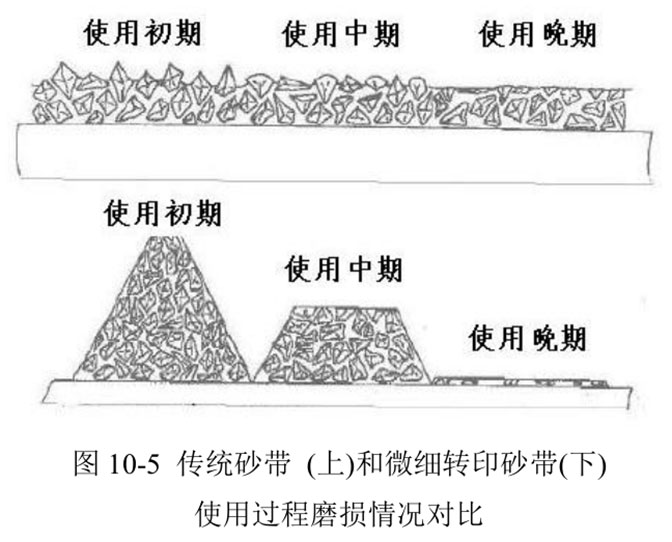

期几何形状和尺寸的研磨锥(图 10-3 上和图 10-4 左)或研磨块。这一改进不仅使砂带上承载的磨粒数量大增,而且还可以把磨削助剂添加其中。使用传统砂带打磨时,磨粒的顶部与工件 接触,锋利的磨粒很快就被磨秃,随即从砂带上脱落,磨削效率急剧下降,砂带也很快 报废(图 10-5 上)。用微细转印法制成的砂带打磨时,研磨锥(块)表面的磨粒一旦磨钝,就会从粘结树脂上崩裂,同时,暴露出新磨粒,不断形成锋利磨刃,直所有研磨锥被磨平为止(图 10-5 下)[2]。这种砂带打磨效率高,使用寿命也长,尽管它的价格比传统砂带贵,但经久耐用,打磨铸件的数量多,打磨速度快,所以,打磨一个铸件所耗费的成本却成倍下降 [2]。

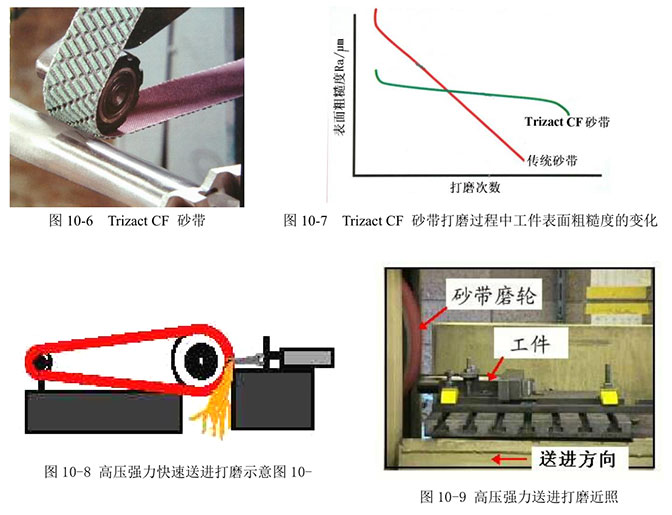

图 10-6 所示为 INCAST, 2004(9):25 刊载的 3M - Abrasive Systems 公司新推出的 Trizact

CF 砂带。其上的 Microreplication 研磨块厚而耐用,比传统砂带装载的磨粒多 2~3 倍,使用寿命长 2 倍,而且,工件经打磨后的表面粗糙度始终保持均匀(见图 10-7)。

二.强力快速送进打磨

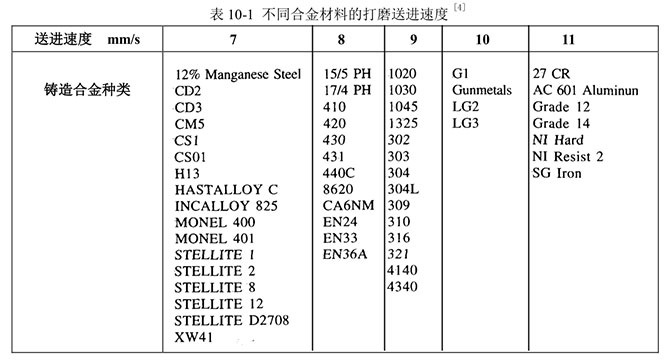

由于磨料和磨具制作技术的重大改进,特别是氧化铝纳米陶瓷和微细转印砂带的开发成功,为强力快速送进打磨(High-Pressure Power-Assist Plunge Grinding)提供了必需的物质基础和前提条件。其实,这种技术的原理很简单,就是通过液压缸产生强大压力(3.5~5.0MPa),迫使工件快速送进(图 10-8 和图 10-9) [8],从而使打磨速度成倍增长。如果选择合适设备和合理

的工艺参数,打磨效率很高。

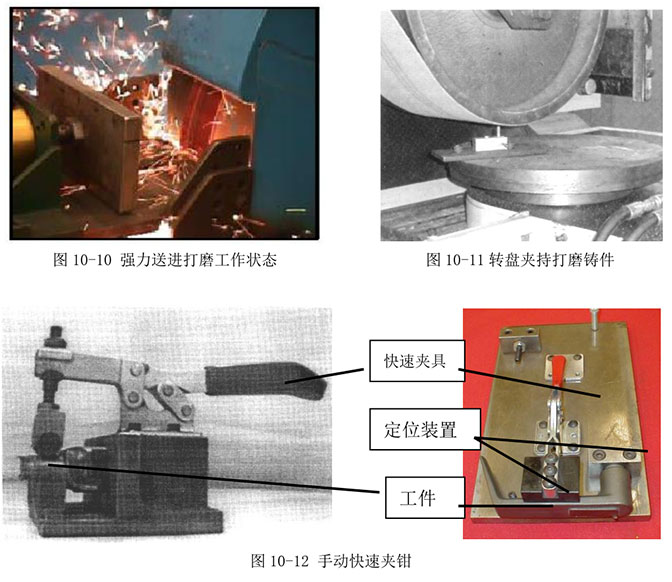

3M - Abrasive Systems 公司在大量实践经验的基础上,归纳出不同合金铸件的打磨送进速度如表 10-1 所列 [4]。由表 10-1 可见,打磨 400 系列不锈钢铸件时可以 8mm/s 速度送进,一个面积 20mm×20mm 的浇冒口残根,可在 1.5s 内磨掉,加上装卸铸件的辅助时间,能在 10s 内打磨一个铸件。这比手工打磨节省 2/3 时间,使用一台这样的设备就可减少 3 个工人。由于打磨时工人不用手持铸件,其主要任务是装卸工件和管理设备,所以一个工人可以同时打磨几 个工件,而劳动强度却大为减轻。采用如此强大的压力快速送进,有人会担心砂带的使用寿 命。其实不必,这是因为采用大的机械压力可能将磨粒更深地切入工件表面,提高磨削效率, 并且,磨秃变钝的磨粒会更快地崩裂或破损,催生出许多新的锋利磨刃,直所有磨粒都被 耗尽为止。另外,打磨速度快,摩擦产生的热量迅速被磨屑带走,也有利于延长其使用寿命。图 10-10 和图 10-11 分别是打磨时的工作状态和设备外观[3]。

打磨时工件装卡夹持可采用专门设计的手动快速夹钳(图 10-12)[5],也可采用转盘或机械手等多种方式(见图 10-11、图 10-13 和图 10-14)[8、13]。

三.工艺参数对打磨速度和质量的影响

除设备和砂带外,砂带速度、接触轮及衬轮的硬度,以及接触轮槽形等工艺参数对打磨速度和质量也有一定影响 [6、7]。

l 砂带的速度 砂带速度直接影响打磨速度、表面粗糙度和打磨过程中产生的热量。一般来说, 砂带速度快打磨速度也快,工件表面粗糙度细,但过高的砂带速度会使工件发热。软的金属,如铝和黄铜等,可以采用较高的砂带速度。打 磨 钛合金要求不能产生过多热量,建议将砂带速度降低到625m/min。表10-2 列出了在手持工

件打磨时,不同合金材料的佳砂带速度[6、7],供参考。

l 接触轮及其背衬轮硬度 接触轮通常可由钢、铝、压紧的帆布和硬橡胶等多种材质制成。接触轮材质的软硬对砂带打磨速度和一致性有决定性影响。软的接触轮配合软而轻的背衬,对工件有好的随形性和适应性,切入工件的深度比硬接触轮浅,有利于获得粗糙度 细而均匀的光洁表面,但打磨速度和砂带寿命有所降低。适用于对表面不十分平整的零件(如高尔夫球棒头等)进行倒圆和磨光。硬橡胶接触轮有更高的能效,使磨料更深地切入工件表面,有利于加快打磨速度,但打磨面较粗糙。随形性和适应性较差的硬接触轮适合打磨平整表面。氧化铝陶瓷磨料更适合用硬接触轮、大磨削量。硬接触轮促使粗磨粒崩裂以保持锋利,从而获得持续的高磨削速度和延长砂带寿命。

l 接触轮的齿形和槽形 与光滑圆柱轮相比, 由于锯齿形接触轮减小了切向接触面积, 使得在相同施压的条件下,单位面积挤压力增大。所以,随着凹槽宽度增大,打磨效率提高。打磨量大的操作(例如,去除浇冒口和焊缝、调整尺寸等),推荐使用锯齿形接触轮。更大的有效压力将使粗一些的磨料,特别是陶瓷氧化铝,得到更加有效的应用。在手持工件打磨操作中,带锯齿槽的接触轮有助于防止磨粒变钝,因为它能促使磨粒崩裂而重新变得锋利。但凹槽过宽会缩短砂带寿命。但锯齿形接触轮,用手工操作可能会感到力不从心,故更适合半自动设备或机械手夹持工件打磨。