一、国外精铸技术进展述评

以往工业发达国家回收模料大多只用作浇道,而不用来压制蜡模。这不仅浪费大量宝贵的自然资源,就连废蜡的堆放和处理也都是问题。充分利用废旧模料,不但节省资源,降低成本,而且大大减少废弃物排放,符合循环经济的发展方向,也是精铸业可持续发展的一个重要方面。所以,自上世纪 90 年代以来,美、欧各国也逐渐改变原有的传统习惯,将精铸生产厂家废弃的模料或回收模料,经特殊的净化处理,再按用户不同需求调整成分,模料性能经严格检验合格后出厂,这就是所谓‘回收-再生’模料 (Reclaim Wax)。自上世纪 90 年代以来,其产量与日俱增,生产规模迅速扩大,广泛用来压制民用和商业精铸件所用的蜡模, 大量使用后,模料成本节省 35%~66%,经济和社会效益显著 [1] [6] 。现在,还有的模料生产厂家将熔模铸造厂脱出的模料收集起来,统一集中处理,然后再销售给熔模铸造厂,反复使用几次后,再收回处理„„。这种实质上是由模料制造厂商长期提供回收-再生服务的模料称为‘SystemWaxes’。

模料回收- 再生的关键技术

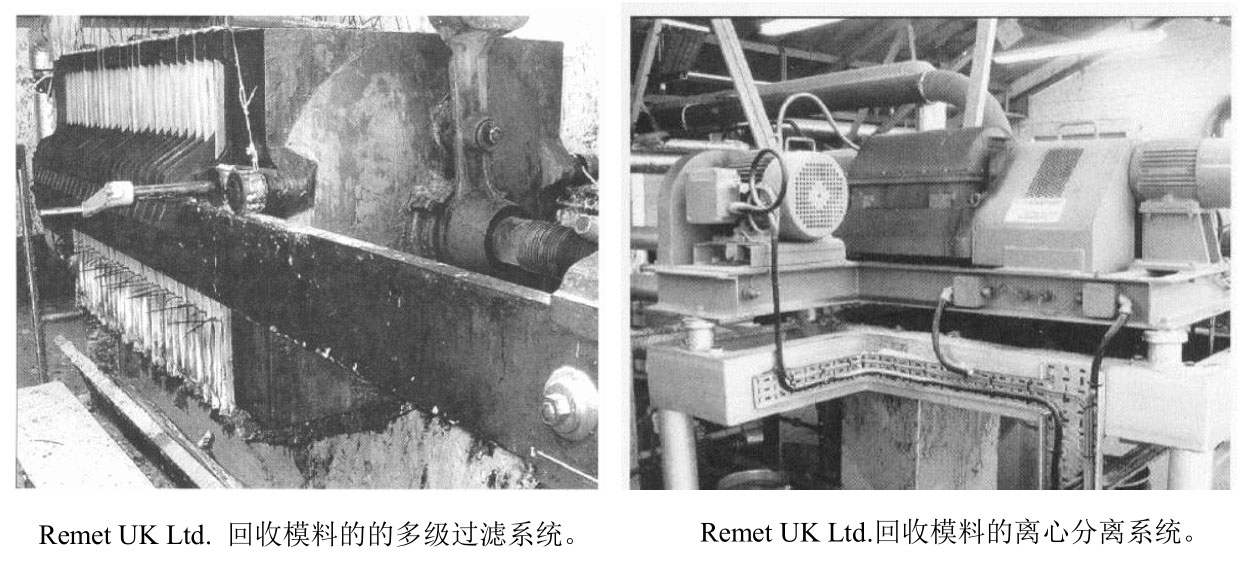

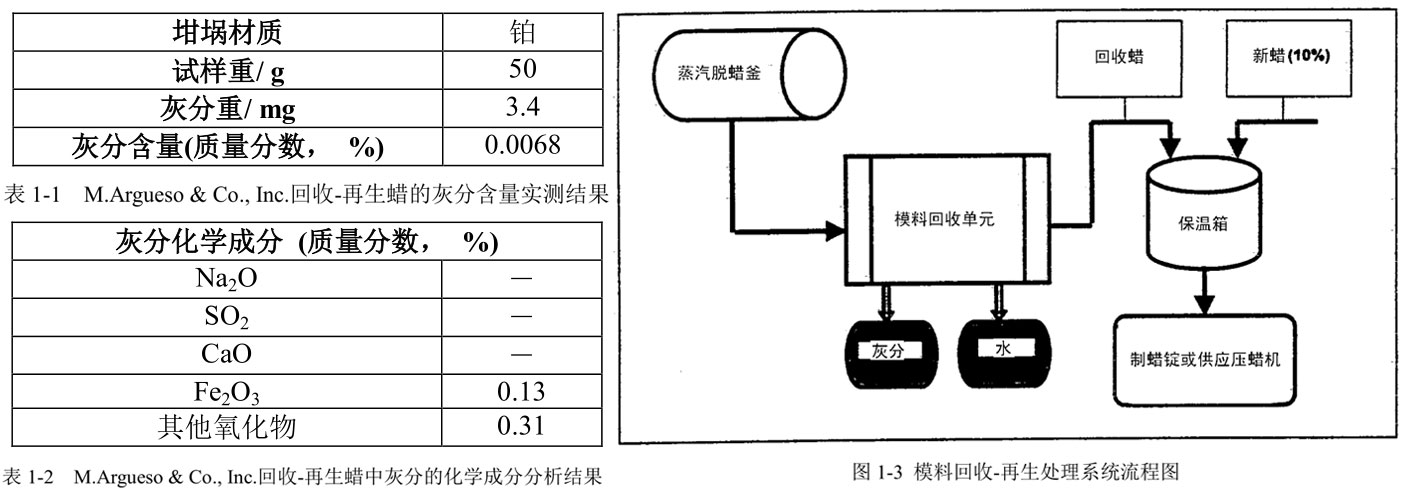

目前,无论外,大多数精铸厂家采用蒸汽脱蜡法。脱出的模料中常含有质量分数 5%~15%的水分, 15%~35%的填料(对填料蜡),和大约 0.5% 的陶瓷类夹杂物 [2] 。回收处理的关键是将这些陶瓷类夹杂物除去,因为它们是模料中残留灰分的主要来源。当然其他一些无机化合物,诸如氧化铁之类,也是必须严格控制的。传统的模料回收方法是沉降法。这种方法处理过程耗时长,而且沉降物不密实,收得率也不高。更好的方法是采用高效的加压多级过滤或/和离心分离法,以加速处理过程并获得更纯净的模料。图 1-1 和图 1-2 所示分别为英国Remet UK Ltd.的过滤和离心分离系统 [2] 。不难看出,当前国外流行的模料回收处理方法,其技术关键就在这种多级过滤净化系统。经过过滤的模料通常具有良好的物理性能,灰分含量可降 0.05%甚 0.03%以下,可与无填料的新蜡媲美,直接用作民用精铸件模样蜡或浇道蜡。如再补充一些原材料和附加物(通常是添加某些烃蜡),则可进一步获得符合标准规格或用户要求的再生蜡。回收蜡中如再加入一些新蜡、树脂和填料,也可制成某些精铸件使用的填料蜡。采用离心分离所得回收模料中灰分含量通常要比过滤处理的高,经常达 0.1%甚更高。

值得强调指出的是,回收-再生模料制成后必须进行严格的质量检验,合格后才能出厂。

通常以下 4 项指标是必须检测的:

1) 灰分含量 灰分含量超标则需要重新处理;

2) 软化点(环球法) 如果软化点与新蜡不一致,则需要调整模料成分;

3) 粘度 用以衡量液体模料的流动和泵出能力。粘度超标,则需调节模料成分以便跟新蜡保

持一致;

4) 针入度

二. 国外回收- 再生模料的主要生产厂商和产品

美国 K-Wax, Inc.的产品

早在上世纪 90 年代初期甚更早,美国 K-Wax, Inc. 就已经将回收-再生模料投放市场,其质量和性能与新蜡大体持平。在生产过程中采用一系列性能检测手段,随时对产品质量进行监控。自 1996 年第 9 届世界精铸会议后,生产规模迅速扩大,产品销售范围从围绕该厂半径 800 公里,扩展美国西海岸乃太平洋沿岸。跟新蜡一样,回收-再生模料的供货状态也有粒状和块状二种。自 21 世纪以来,该厂除供应回收-再生蜡,也开始供应‘System Waxes’ 。

值得注意的是,自上世纪末以来,不仅象 K-Wax, Inc.这样的规模较小的模料生产厂商,甚象美国 M.Argueso & Co., Inc.和英国 Remet UK Ltd.等世界厂商也逐步涉足回收-再生模料的开发、生产。

英国 Remet UK Ltd.的产品

Remet UK Ltd.提供的回收-再生模料有 RW 140 PASTILLE,颜色:棕(偏黄);RW 160PASTILLE 颜色:棕(偏红)二个牌号,粒状供货。目前已进入中国市场,据用户复验,灰分含量均低于 0.03%,针入度 5~7°。性能稳定,价格合适,使用效果好。

Argueso & Co., Inc.

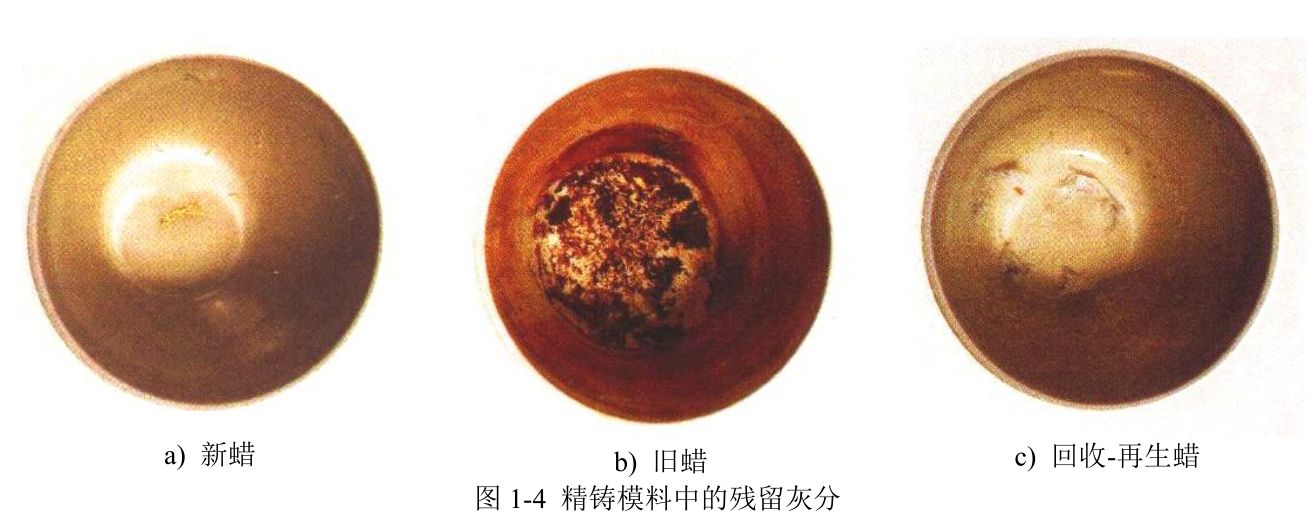

M.Argueso & Co., Inc.开发成功的专利技术 ‘Tech-Clean’ [发表于 Incast 2000 (9)], 可使回收模料中灰分含量减少 74%,达到 0.03%以下,经常保持在 0.003%~0.005%范围 。灰分中的SiO 2 、Na 2 O、SO 2 、CaO、 Fe 2 O 3 等氧化物含量均大幅下降(表 1-2) [4] 。从而达到或接近新蜡的标准。

三. E.R.Amantino & Cia.Ltda. 精铸公司的模料回收处理系统目前,国外除了有若干专业化的模料生产厂商提供回收-再生模料或‘System Waxes’外,也有一些精铸生产厂家自行研究和开发模料回收-再生系统,取得良好效果。巴西E.R.Amantino & Cia.Ltda.精铸公司便是一例 [5] 。该公司于上世纪末着手开发模料回收-再生处理系统 。该系统设计结构紧凑,自动化程度高,操作简便,只需一个工人操作。蒸汽脱蜡后模料无需重新加热,直接进入回收处理单元,使脱蜡与回收连成一线,成为一个完整的在线系统。引入模料回收单元后,蒸汽脱蜡设备无需进行大的改动和调整。处理完毕的蜡液,可以通过液压泵直接打到靠近制模间的位置备用。图 1-3 所示为该系统的流程图。

回收-再生模料投入使用前需严格检测其性能指标。反复使用 10 次之后(每生产周期添加10%新蜡),各项性能(包括滴熔点、灰分和收缩率等)基本保持不变。含水量和灰分符合新蜡规定的标准要求。

Amantino & Cia.Ltda.精铸公司使用回收再生模料已成功地生产了大量尺寸小而精度要求高的枪械类精铸件。

四.我国模料使用的现状和存在的问题

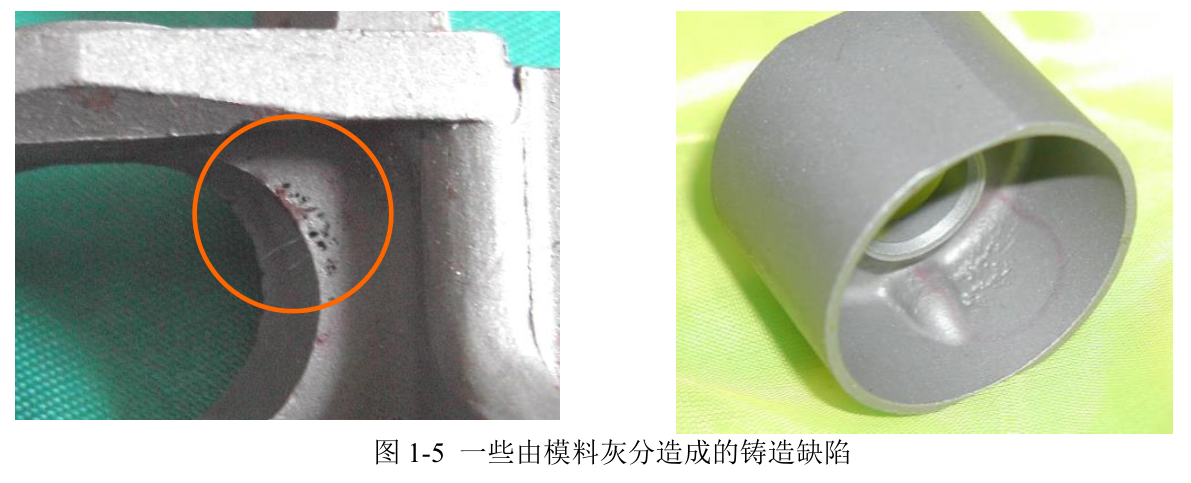

目前,我国树脂基模料回收处理主要采用静置沉降法将蜡液与粉尘和水分离。这种处理方法耗时长,效率低,沉降物不密实,收得率有限,处理效果不尽如人意。特别值得指出的是,许多精铸厂家,为了降低成本,模料长期反复使用,从不更换,以致灰分越积越多,严重影响模料纯净程度和性能。尤其严重的是,绝大多数厂家对模料中灰分含量从不进行检测,对灰分含量严重超标这一事实视而不见。随机抽查某些精铸厂在线使用的模料,灰分含量经常超过国际公认的标准要求(<0.05%)近 10 倍之多! 这不能不认为是一个严重的问题。蒸汽脱蜡后残留在型壳中尚未脱尽的‘脏蜡’,当型壳焙烧 900℃左右,便形成黑褐色树脂状残渣(又称“碳污”),粘附在型壳表面(图 1-4 b),当温度更高氧气充足时,这些残渣进一4步氧化、燃烧,或形成淡黄色粉末,附着于型壳表面,或集中堆积在型腔里某个角落。显然,无论哪种形态的灰分,都是铸件中非金属夹杂物的主要来源之一。铸件喷砂后,暴露出各种形态的凹坑和孔洞类缺陷(图 1-5)。可见模料中灰分含量高,无疑是目前影响我国精铸件产品质量的重要因素之一,也是产品上档次的严重障碍,已经成为我国精铸业发展的一大隐忧。

五.Argueso & Co., Inc. 中国分 公司提供回收- 再生服务

美国 Argueso & Co., Inc.是一家拥有百年历史的模料生产厂商,市场份额名列世界前茅。该厂已于 2004 年登陆中国大陆,在比邻上海的江苏省昆山市建立了一家分厂,于 2004年 6 月顺利投产,现已形成年产 1800 吨精铸模料的生产规模,是我国家由外资投资经营的模料生产厂。设备先进,自动化程度高,工艺过程控制严格,检测手段完备。特别是配备有该公司净化模料的专利技术和设备(‘ Tech-Clean’)。 产品除供应中国大陆外,还销往包括日本在内的亚洲各国。该厂一方面为客户提供全新模料 (包括含填料和不含填料的模样蜡、水溶蜡、粘结蜡和修补蜡等品种);另一方面也提供旧蜡回收-再生服务,目前主要采用两种模式进行运作:①将各精铸厂的旧蜡以一定价格收购,经处理后作为模料的原材料;②将各精

铸厂的旧蜡进行脱水去除杂质等处理,再按用户要求添加适当组分,将性能调配理想状态再交还精铸厂使用。除此之外,Argueso 中国分厂还供应包含回收-再生服务的模料‘SystemWaxes’,按质量等级分 2-RP 838 和 2-RP 868 等二个牌号。